流量控制系统硬件的选择

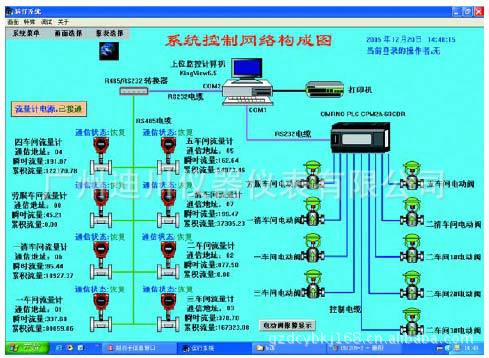

根据以上的情况,我们决定使用PLC+PC的控制方式,具有"本地/远程"控制模式和完善的系统故障自诊断能力。上位机与流量计通过RS485/RS232转换适配器实现通讯,读取流量计数据。上位机与PLC之间的数据交换由RS232通信实现,通过PLC读取

本装置中各设备的运行状态和故障信息,并可在"远程"控制模式下在上位机上直接对具体设备进行远程控制操作。

电气控制柜主要控制压缩空气管路电动阀开、关动作及过载、过流保护;显示阀门开、关到位信号等。

流量计采用广州迪川仪器仪表有限公司生产的LUGB-系列智能化旋涡流量计,具有以下特点:采用RS-485通讯接口(信号远传距离2000米);智能一体化,能现场显示瞬时流量和累计流量;上下限流量报警和小信号切取功能;微功耗双电源设计,仪表采用E2PROM技术,内部参数永久保存。

电动阀选择电动加手动控制,方便操作人员现场操作。

系统上位机选用研华公司IPC610工控机,P42.8G,256MDDR,80G,52X光驱,19英寸彩色显示器,网卡,UPS,打印机LQ1600K。下位机选欧姆龙PLCCMP2AH。

软件采用亚控科技组态王6.5。

软件功能介绍

本系统广泛应用于多节点流量数据的远程自动采集,适应性极强,尤其适用于节点分散、现场环境恶劣的工程项目,可实现各节点数据的远程自动采集,有良好的扩展能力以备日后扩展其它节点,且便于日常的检修与维护;采集到的信号进入计算机后能以人性化的界面显示,并对数据进行存储、归档、打印,且能从计算机上对每个节点的各种工况参数进行远程设置,还能在管理层的监视机上实现同步显示,操作软件简练、易学。

安装、调试及故障处理

现场调试中以流量计调试最为复杂。旋涡流量计是一种速度式流量计,在诸多领域用来计量液体、气体和蒸汽的流量。由于在仪表选型、系统的工艺流程设计以及对介质特性的了解、配管、安装、现场调试、配套仪表选择等方面处理不得当以及气体和蒸汽的温度、压力补偿不正确,造成流量计量不准,影响了用户使用。由于在处理上述问题及振动、工频干扰、外界电器设备干扰时,情况较为复杂,下面以广州迪川仪器仪表有限公司生产的LUGB-为例介绍旋涡流量计的安装、调试及故障处理方法。

1、安装和配管

a)合理选择流量计的安装位置,在选择旋涡流量计安装位置时,应考虑以下几点:

阀门位置和直管段长度。一般来讲,把旋涡流量计安装在阀门的上游。

有弯管、扩颈和缩颈时,应配置合理的上、下游直管段,如果管道中有一个弯管接头,那么流量计和旋涡发生体与弯管接头应在同一平面。

b)选择合理的配管

配管的内径应比旋涡流量计的内径稍大些,例如:流量计内径为39.7,则配管内径应在40到42。对于0.5~2英寸的流量计应使用系列号40以下的管道,对于3~8英寸的流量计应使用系列号80以下的管道。另外,应防止出现管道收口现象。

c)设计流量计的安装管道时,应设计旁路管道,方便拆卸、维修和调试。新安装的管道或维修过的管道,运行前应冲洗掉管内的铁锈、水垢渣和污泥。

d)接线

系统通讯接线见图2,通讯采用双绞线或带屏蔽线的电缆;

图2:流量计的通讯接线

流量计通讯编号为01-99内任意数,不得重复,但为了保证系统稳定工作,建议在工作恶劣环境中通讯的仪表数不要超过16台;

RS-485接口通讯线必须A-A,B-B相接;所有A端均连接一起,所有B端均连接一起,在主机(上位机通讯口)A与B之间并一个120欧姆电阻,在最远处的一个仪表A与B之间并一个120欧姆电阻。

2、现场调试

根据用户提供的所有参数,生产厂家在出厂前就已经将流量计调整好,只用正确接线后通电即能正常工作。可以按照自己的要求修改参数,改变输出方式及所有选型参数。

根据自己需要重新设定参数时,为了精确地测量流量,必须检查所有参数的准确性。

注意:用Vc9807数字万用表测量:

a)当LUGB-没有接入通讯线路中时,此时任何仪表不得供电,A与B间电阻为170千欧左右。A与B对地电阻都大于50千欧。

b)当LUGB-通讯线路完全接好时,此时任何仪表不得供电,通讯线上的A与B间电阻在50~60欧之间。

c)当LUGB-通讯线路完全接好时,给仪表供电,通讯线上的A与B间电压在0.22V左右。

总结

该系统投入运行后,经过一年多使用,运行稳定可靠,大大提高了能源的利用效率,能源利用率由39%提升到78%,能耗费用由124.4万元/年降到52.7万元/年;生产用能实现微机监控及在线计量管理后,有效缓解了压力波动,影响生产用能现象,保障了气动设备开动率提升,具体表现在:

a)部份车间生产时,由原来启动两台排气量为100m3/min,功率550KW空压机降为启动一台排气量100m3/min,功率550KW空压机,节能效果明显;

b)原来高产时节常出现波动影响生产现象,得到很好改善;

c)对车间用能实现微机远程管理,提升了装备部门能源管理水平;

d)对各生产车间用能进行监控和实现计量管理,增强了用户节能降耗意识,促使用户更加积极主动的进行泄漏点的治理;

e)对各生产车间能源配给通过远程上位机、控制柜和现场电动阀手柄任一方式操作,简便可靠,极大降低了相关维护人员的劳动。